Zmenšování třísek pro vyšší objem odebírání kovu při CNC obrábění

Na dnešním konkurenčním trhu obráběných komponent hledají firmy, které chtějí ze stávajících CNC strojů vytěžit více, neustále způsoby, jak zvýšit objem odebírání kovu (Metal Removal Rate, MRR), tj. odebrat více kovu za kratší dobu. Jedním z nejlepších způsobů zvýšení MRR je agresivnější rychlost vřetena a rychlost posuvu. K tomu je zapotřebí více než pouhé nastavení parametrů v CNC programu – je třeba počítat s tvorbou třísek. Vytváření správných kovových třísek a jejich odvádění od řezného nástroje je rozhodujícím předpokladem rychlejšího obrábění.

V tomto příspěvku se budeme zabývat pojetím ztenčování třísek v aplikacích CNC frézování a jeho vlivem na umožnění vyšších rychlostí posuvu při obrábění.

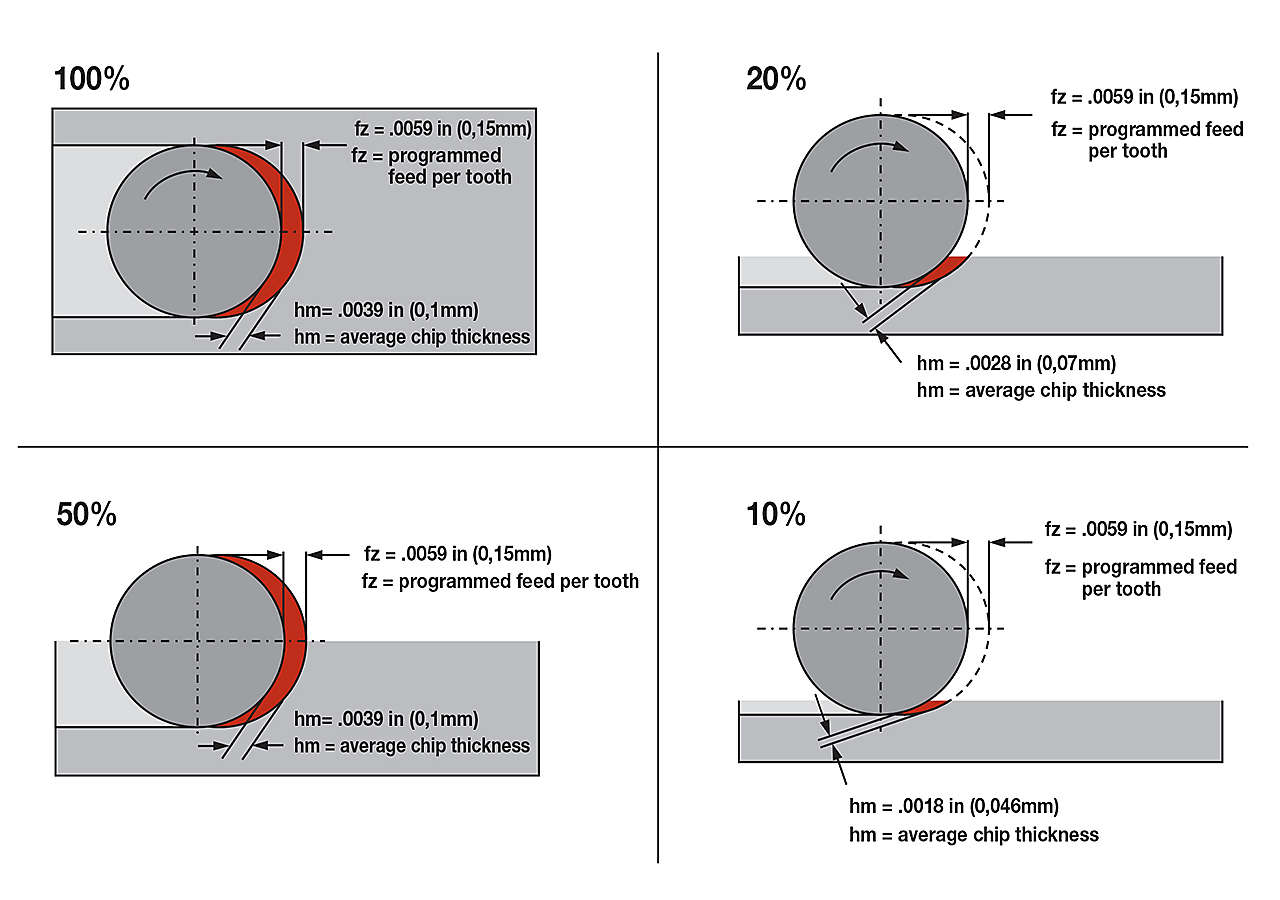

Níže uvedený diagram ukazuje dopady radiální šířky řezu a její vliv na tloušťku třísek. Pokud je radiální šířka řezu (WOC) 40 % nebo méně, snižuje se průměrná tloušťka třísky a pro kompenzaci je třeba zvýšit rychlost posuvu.

V levém horním rohu vidíte průchod v plné šířce, což znamená 100 % záběr. Když se fréza otáčí po směru hodinových ručiček, vstupuje řezná hrana do řezu při hodnotě posuvu na zub 0,000. Při průchodu obráběným materiálem během otáčení se hodnota posuvu na zub zvyšuje na naprogramovanou hodnotu posuvu na zub (Fz), dokud řezná hrana neprojde středem. Tato část plného průchodu se nazývá konvenční (nesousledné) frézování. Protože je tříska na začátku velmi lehká, vzniká více tepla, které může poškodit karbid. Jakmile řezná hrana projde za osu, klesá posuv na zub z naprogramované hodnoty Fz postupně zpět na hodnotu 0,000. Tato část plného průchodu se nazývá sousledné frézování. Při tomto pohybu tříska začíná na maximu a klesá, což má za následek méně tepla, lepší kvalitu povrchu a vyšší životnost nástroje. Vzhledem k tomu, že upřednostňovanou metodou při frézování je sousledné frézování, doporučuje se poměr 2:3 mezi průměrem frézy a šířkou řezu. To zajišťuje záběr při sousledném řezání. Někdy je však šířka menší, než vyplývá z doporučeného poměru 2:3. Obecně platí, že kompenzace rychlosti posuvu není nutná, dokud se nedostanete na 40 % a méně. Průměrný posuv na zub (hm) se obvykle používá, když se hodnoty šířky řezu mění, takže není překročeno maximum. Ve výše uvedeném případě si všimněte, že průměrná tloušťka třísek je 0,0042 a naprogramovaný posuv je 0,006.

V levém dolním rohu vidíme, že při 50 % záběru je průměrná tloušťka třísek (hm) stále na úrovni 0,0042 a naprogramovaný posuv je 0,006. Žádná kompenzace není nutná, ale všimněte si, že nyní se jedná o sousledný pohyb. To je pro frézování žádoucí.

V pravém horním rohu vidíme, že při 20 % záběru se začíná hodnota průměrné tloušťky třísek (hm) značně měnit. Při naprogramovaném posuvu na zub (Fz) 0,006 je skutečný posuv na zub 0,0026, což může být méně, než činí doporučený rozsah pro konkrétní řeznou hranu (profil, úprava hrany atd.). Za účelem udržení průměrného posuvu na zub na hodnotě 0,0042 je nutné naprogramovaný posuv na zub (Fz) zvýšit na 0,0093.

A konečně, v pravém dolním rohu je radiální záběr nyní 10 %. Skutečný posuv na zub je 0,0018, což může být méně, než činí doporučený rozsah pro konkrétní řeznou hranu. Tato nízká hodnotu posuvu na zub vede k nadměrnému vytváření tepla a může způsobit předčasné selhání řezné hrany. Pro udržení průměrného posuvu na zub (hm) na hodnotě 0,0042 je nutno naprogramovaný posuv na zub zvýšit na hodnotu 0,0132.

Rozpoznání těchto změn na základě procenta radiální šířky může prodloužit životnost nástroje a rychlost výroby. Chcete-li zjistit radiální procento zapojení, použijte Ae/D1 (WOC / průměr frézy).

Příklad – 0,05/1,000 = 5 %

Příklad – 0,50/2,000 = 25 %

Všechny tyto příklady ukazují, jak důležité je ztenčování třísek, jelikož když je prováděno správně, umožňuje vyšší rychlosti posuvu. Pokud je hodnota posuvu na zub příliš nízká, řezná hrana může generovat nadměrné množství tepla, které může poškodit karbid a snížit životnost nástroje. Přebytečné teplo může mít další účinky, například ztvrdnutí určitých materiálů při práci.