Reducción de virutas para mayores tasas de evacuación del metal en el mecanizado con CNC

En el competitivo mercado actual de componentes mecanizados, las empresas que buscan sacar más provecho de las máquinas CNC existentes buscan constantemente formas de aumentar las tasas de evacuación del metal (MRR), es decir, eliminar más metal en menos tiempo. Una de las mejores formas de aumentar la MRR es mediante avances y velocidades de husillo más agresivos. Para lograrlo, se necesita algo más que limitarse a aumentar los parámetros en el programa del CNC: hay que tener en cuenta la formación de virutas. Crear virutas de metal adecuadas y sacarlas del camino de la herramienta de corte es fundamental para un mecanizado más rápido.

En esta publicación, examinamos el concepto de reducción de virutas en aplicaciones de fresado con CNC y su impacto para permitir mayores avances en aplicaciones de mecanizado.

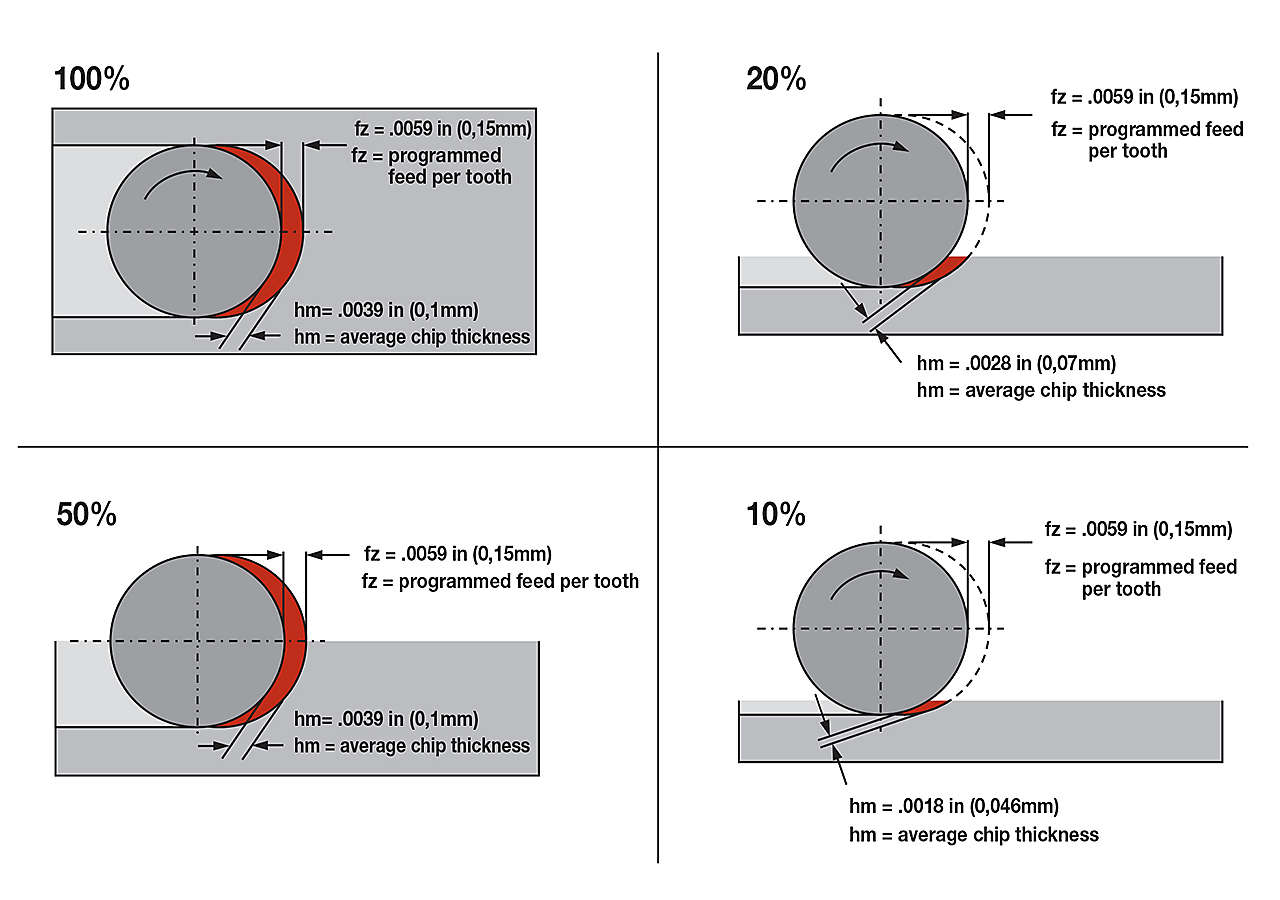

El siguiente diagrama muestra el impacto del ancho radial del corte y su efecto en el grosor de la viruta. Cuando este ancho radial es del 40 por ciento o menos, el grosor medio de la viruta se reduce y se debe aumentar el avance para compensar.

En la esquina superior izquierda, puede ver una pasada de ancho completo con un 100 % de contacto. Cuando la fresa gira en sentido horario, el filo de corte entra en el corte con una carga de virutas de 0,000. A medida que avanza a través de la rotación, la carga de virutas aumenta con la carga de virutas programada (Fz) hasta que pasa por el centro. Esta parte de la pasada completa se conoce como fresado convencional. Como la viruta es muy ligera al principio, se genera más calor, lo que puede dañar el metal duro. A medida que el filo de corte deja atrás la línea central, la carga de virutas disminuye desde el Fz programado, de vuelta progresivamente a 0,000. Esta parte de la pasada completa se conoce como fresado ascendente. Con este movimiento, la viruta comienza estando al máximo y disminuye, lo que genera menos calor, mejores acabados y una mayor vida de la herramienta. Dado que el fresado ascendente es el método preferido de fresado, se recomienda una relación de 2/3 entre el diámetro de la fresa y el ancho del corte. Esto asegura un contacto de corte ascendente. Sin embargo, en ocasiones la anchura es menor que la recomendación de 2/3. Por lo general, la compensación de avance no es necesaria hasta llegar al 40 % o menos. La carga media de virutas, hm, se utiliza generalmente cuando los anchos de corte varían, para que no se supere el máximo. En el caso anterior, observe que el grosor medio de la viruta es 0,0042 y el avance programado es 0,006.

En la esquina inferior izquierda, al 50 % de contacto, el grosor medio de la viruta (hm) sigue siendo de 0,0042 y el avance programado es de 0,006. No se requiere compensación, aunque observe que ahora estamos realizando un movimiento de corte ascendente. Esto es deseable para el fresado.

En la esquina superior derecha, con un 20 % de contacto, empiezan a producirse grandes cambios en el grosor medio de la viruta (hm). Con una carga de virutas programada (Fz) de 0,006, la carga de virutas real es de 0,0026, que puede estar por debajo del rango recomendado para el filo de corte (perfil, preparación del filo, etc.). Para mantener la carga media de virutas de 0,0042, la carga de virutas programada (Fz) debe aumentarse a 0,0093.

Por último, en la esquina inferior derecha, el contacto radial es ahora del 10 %. La carga de virutas real es 0,0018, que puede estar por debajo del rango recomendado para el filo de corte. Esta baja carga de virutas provoca una generación excesiva de calor y puede hacer que el filo de corte falle prematuramente. Para mantener la carga media de virutas (hm) de 0,0042, el avance por diente programado debe aumentarse a 0,0132.

El reconocimiento de estos cambios, basado en el porcentaje de ancho radial, puede aumentar la vida útil de la herramienta y las tasas de producción. Para encontrar el porcentaje radial de contacto, utilice ae/D1 (WOC/diámetro de la fresa).

Por ejemplo: 0,05/1,000 = 5 %

Por ejemplo: 0,50/2,000 = 25 %

Todos estos ejemplos muestran lo importante que es la reducción de virutas, ya que, cuando se hace correctamente, permite mayores avances. Si una carga de virutas es demasiado baja, el filo de corte puede generar un calor excesivo que puede dañar el metal duro y reducir la vida de la herramienta. El exceso de calor puede tener otros efectos, como el endurecimiento de ciertos materiales durante el trabajo.