Controllare lo spessore truciolo per ottenere un maggior volume di metallo asportato nelle lavorazioni CNC

Nell’attuale e competitivo mercato dei componenti, le aziende, che cercano di ottenere di più dalle esistenti macchine CNC, sono sempre alla ricerca di modi nuovi per aumentare il volume di truciolo asportato (MRR), ovvero rimuovere più metallo in meno tempo. Uno dei metodi migliori per aumentare il volume di truciolo asportato è quello di adottare velocità del mandrino più aggressive e di aumentate l’avanzamento. Per ottenere un maggior volume di materiale asportato è necessario molto di più che una semplice messa a punto dei parametri nel programma CNC: è necessario tenere conto della formazione del truciolo. La creazione di trucioli adeguati e la loro evacuazione è fondamentale per una lavorazione più rapida.

In questo articolo esaminiamo il concetto di assottigliamento del truciolo nelle applicazioni di fresatura e le relative conseguenze nell’impiego di velocità di avanzamento più elevate.

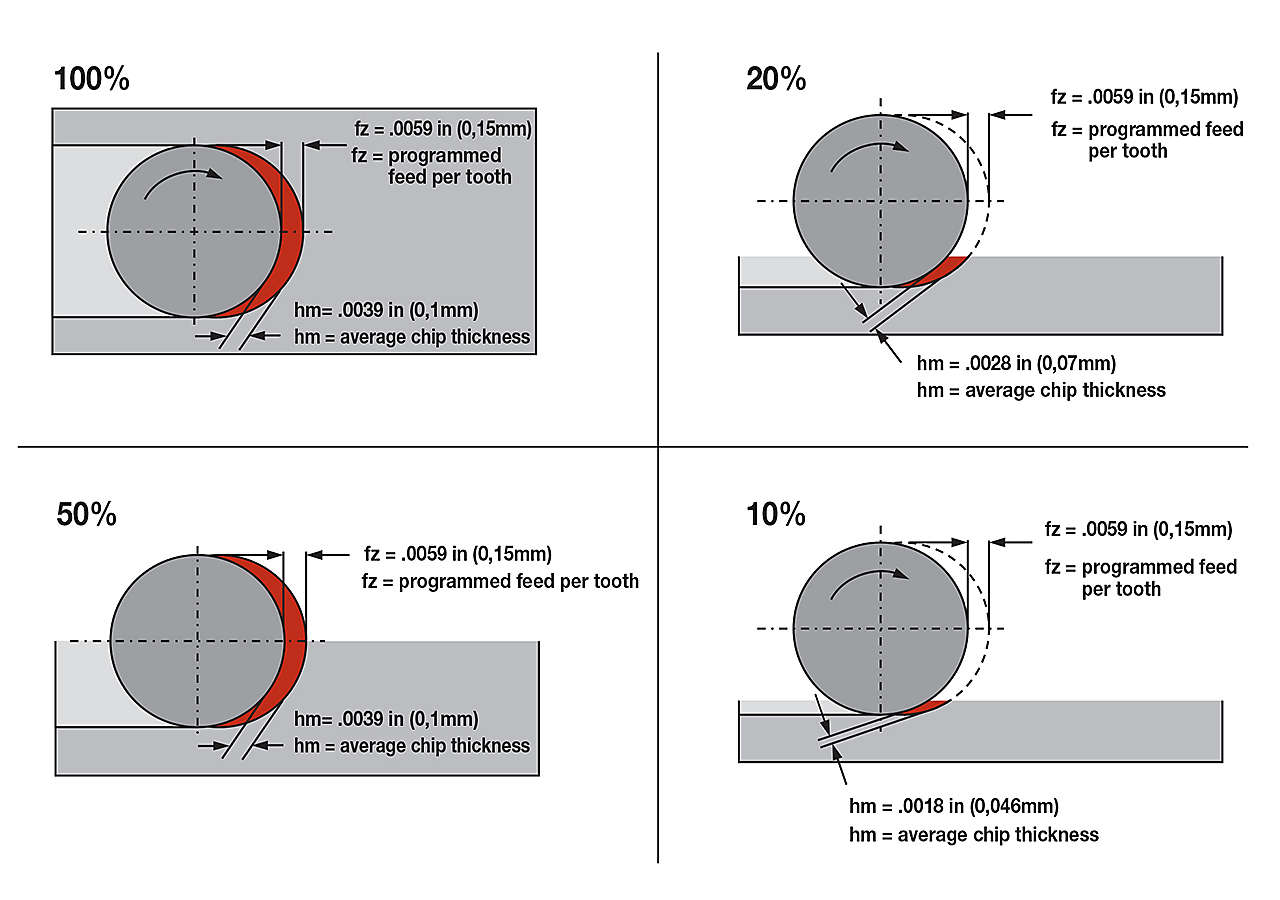

Il diagramma seguente mostra l’impatto dell’impegno di taglio radiale e il suo effetto sullo spessore del truciolo. Quando l’impegno radiale è minore o uguale al 40 per cento, si riduce lo spessore medio del truciolo e si deve aumentare la velocità di avanzamento per compensare.

Nell’angolo in alto a sinistra è possibile vedere un passaggio a larghezza intera che rappresenta un ingaggio del 100%. Mentre la fresa ruota in senso orario, il tagliente comincia a tagliare generando un truciolo di spessore 0,000. Man mano che la rotazione avanza, lo spessore truciolo aumenta per raggiungere il valore programmato (Fz), fino a quando non passa il centro. Questa porzione del passaggio completo è nota come fresatura discorde. Poiché all’inizio il truciolo è molto leggero, viene generato più calore che può danneggiare il metallo duro. Man mano che il tagliente si sposta oltre la linea centrale, lo spessore del truciolo diminuisce dal valore Fz programmato, per tornare progressivamente a 0,000. Questa porzione del passaggio completo è nota come fresatura concorde. In questa fase, all’inizio, il truciolo ha la dimensione massima e diminuendo man mano genera meno calore con finiture migliori e una maggiore vita utensile. Poiché la fresatura concorde è il metodo preferito nella fresatura, si consiglia un rapporto di 2/3 tra il diametro della fresa e la larghezza di taglio. In questo modo si garantisce un impegno di taglio concorde. Tuttavia a volte la larghezza è inferiore ai 2/3 consigliati. In genere non è necessario compensare la velocità di avanzamento finché non si raggiunge il 40% o meno. Lo spessore medio del truciolo, hm, viene utilizzato generalmente quando variano le larghezze di taglio, per non superare il massimo. Nel caso precedente si nota che lo spessore medio del truciolo è 0,0042 e l’avanzamento programmato è di 0,006.

Nell’angolo in basso a sinistra, al 50% di ingaggio radiale, lo spessore medio del truciolo (hm) è ancora 0,0042, mentre l’avanzamento programmato è di 0,006. Non è richiesta alcuna compensazione, anche se, si ricorda, che stiamo eseguendo un movimento di taglio concorde. Ciò è auspicabile per la fresatura.

Nell’angolo in alto a destra, con un impegno radiale del 20%, iniziano a verificarsi grandi cambiamenti dello spessore medio del truciolo (hm). Con un avanzamento (Fz) programmato a 0,006, lo spessore effettivo del truciolo è 0,0026, che potrebbe essere inferiore al valore consigliato per le caratteristiche del tagliente (profilo, preparazione del tagliente, ecc.). Per mantenere lo spessore medio del truciolo di 0,0042, si deve aumentare il valore dell’avanzamento (Fz) a 0,0093.

Infine, nell’angolo in basso a destra, l’impegno radiale della fresa è ora del 10%. Lo spessore effettivo del truciolo è 0,0018, che potrebbe essere inferiore ai valori raccomandati per il tagliente. Questo valore basso dello spessore del truciolo causa una generazione eccessiva di calore e può provocare la rottura precoce del tagliente. Per mantenere lo spessore medio del truciolo (hm) di 0,0042, si deve aumentare l’avanzamento a 0,0132.

Adottare queste variazioni, in base alla percentuale di impegno radiale della fresa, può aumentare la durata dell’utensile e le velocità di produzione. Per trovare la percentuale di impegno radiale, utilizzare ae/D1 (diametro di taglio/diametro fresa).

Es. – 0,05/1,000 = 5%

Es. – 0,50/2,000 = 25%

Tutti questi esempi mostrano quanto sia importante controllare lo spessore medio del truciolo, poiché quando fatto correttamente, consente di utilizzare velocità di avanzamento maggiori. Se lo spessore truciolo è troppo basso, il tagliente può generare calore eccessivo, il che può danneggiare il metallo duro e ridurre la vita utensile. Il calore eccessivo può avere altri effetti, come l’incrudimento in determinati materiali.