Die Beachtung der mittleren Spandicke beim Fräsen sorgt für höhere Zeitspanungsvolumina

Auf dem heutigen wettbewerbsintensiven Markt für zerspanende Unternehmen, die alles aus ihren Produktionsmitteln holen wollen, sucht man ständig nach eine Möglichkeiten, das Zeitspanungsvolumen zu erhöhen und die Wirtschaflichkeit nicht aus dem Blick zu verlieren. Eine der besten Möglichkeiten zum Erhöhen des Zeitspanungsvolumens ist die Erhöhung von Schnittgeschwindigkeit und Vorschub. Um dies zu erreichen, muss man nicht nur die Parameter im CNC-Programm erhöhen, sondern auch die Spanbildung und Spandicke berücksichtigen. Die optimale Spanformung und der geeignete Spanabtransport sind die entscheidenden Faktoren für eine schnelle und sichere Bearbeitung.

In diesem Beitrag zeigen wir das Konzept, wie die mittlere Spandicke bei Fräsanwendungen beachtet werden kann und damit hilft höhere Vorschubgeschwindigkeiten zu erzielen.

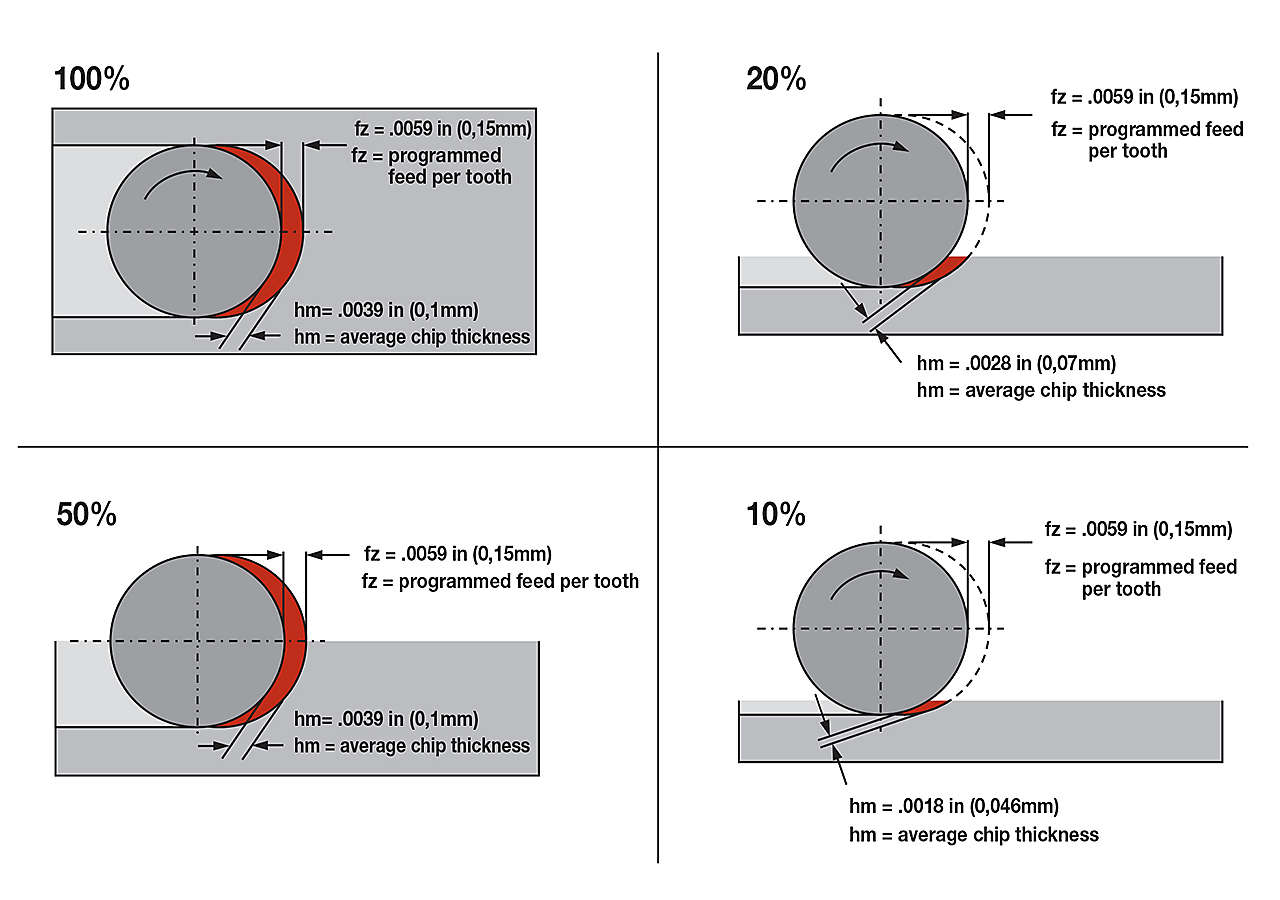

Das nachstehende Diagramm zeigt die Auswirkungen der radialen Schnittbreite ae und deren Auswirkungen auf die Spandicke. Wenn die radiale Schnittbreite ae 40 Prozent oder weniger beträgt, verringert sich die mitlerere Spandicke hm, und die Vorschubgeschwindigkeit muss erhöht werden, um dies auszugleichen.

Auf der Darstellung oben links sehen Sie ein Fräswerkzeug mit voller Umschlingung, also 100% ae. Auf der Abbildung dreht der Fräser im Uhrzeigersinn. Die Schneide startet mit einer Spandicke von 0, obwohl das Werkzeug eine Bewegung in Vorschubrichtung beschreibt. Im weitern Verlauf erhöht sich dann die Spandicke bis hin in der Mitte auf den programmierten Vorschub. Bis hierhin zeigt die Abbildung Gegenlauffräsen. Der Span ist zu Beginn sehr dünn und zu Beginn schneidet die Schneide noch nicht, das sorgt für eine große Hitzeenwicklung, die zu Standzeitverlusten führen kann. Nachdem die Schneide die Mittellinie passiert hat, wird der Span wieder dünner, bis er wieder aus dem Werkstück austritt. Ab der Mittellinie zeigt die Abbildung dann Gleichlauffräsen. Ab hier wird dann die Spandicke kleiner. Gegenlauffräsen sorgt prinzipiell für weniger Hitze, besserer Oberfläche und einer höheren Werkzeugstandzeit. Da das Gleichlauffräsen das bevorzugte Verfahren beim Fräsen ist, wird ein 2/3-Verhältnis zwischen dem Fräserdurchmesser und der Schnittbreite empfohlen, insbesonders beim Planfräsen. Damit wird der Einsatz im Gleichlauffräsen gewährleistet. Oftmals erfordert die Anwendung andere Einsatz-Szenarien, so dass die Schnittbreite deutlich geringer ist als die 2/3-Empfehlung. Im Allgemeinen ist ein Kompensation der verringerten Spandicke mithilfe von Vorschub bei radialen Schnittbreiten 40 % und weniger erforderlich. Der mittlere Spandicke hm wird im Allgemeinen verwendet, da die Spandicke über den Durchmesser variiert, und man die Belastungsgrenze der Schneide nicht über- oder unterschreitet. Im obigen Fall beträgt die durchschnittliche Spandicke hm=0,1mm und der programmierte Vorschub fz=0,15mm.

In der unteren linken Ecke, bei 50 % Eingriff, beträgt die durchschnittliche Spandicke (hm) immer noch hm=0,1mm und der programmierte Vorschub fz=0,15mm. Es ist keine Kompensation erforderlich, obwohl wir uns jetzt in einer Gleichlaufbewegung befinden. Dies ist beim Fräsen erwünscht.

In der oberen rechten Ecke, bei 20 % Eingriff, kann man erkennen, dass die mittlere Spandicke hm deutlich kleiner geworden ist. Bei einem programmierten Zahnvorschub von fz=0,15mm beträgt die tatsächliche Spandicke hm=0,07mm, was unter Umständen unter der empfohlenen Spandicke für die Schneide liegt (definiert durch die Geometrie und Kantenpräparation). Um die mittlere Spandicke hm=0,1mm zu erhalten, muss der programmierte Zahnvorschub (Fz) auf fz=0,25mm erhöht werden.

In der unteren rechten Ecke schließlich beträgt der radiale Eingriff nun 10 %. Der tatsächliche Spandicke beträgt nun hm=0,046mm, was unter der empfohlenen Spandicke für die Schneide liegt. Dieser geringe Zahnvorschub verursacht Reibung und damit eine übermäßige Wärmeentwicklung und kann zu einem vorzeitigen Ausfall der Schneide führen. Um den mittlere Spandicke von hm=0,1mm wieder zu erreichen, muss der programmierte Vorschub pro Zahn auf fz=0,35mm erhöht werden.

Die Reaktion auf eine veränderliche seitliche Zustellung kann also die Standzeit sowie die Produktivität erhöhen, da gleichzeitig übermäßiger Verschleiß der Schneide vermieden wird und eine erhöhte Vorschubgeschwindigkeit genutzt wird. Um das prozentuale Verhältnis von Werkzeugdurchmesser und radialer Zustellung zu ermitteln, teilen Sie einfach die seitliche Zustellung ae durch den Fräserdurchmesser D1.

Bsp - 5mm/100mm = 5 %

Bsp - 50mm/200mm = 25 %

Diese Beispiele zeigen, wie wichtig die Betrachtung der Spandicke ist, da diese bei richtiger Anwendung, höhere Vorschubgeschwindigkeiten ermöglicht. Ist der mittlere Spandicke zu gering, kann die Schneide unterfordert werden und neigt dazu, nicht mehr zu schneiden, damit ensteht übermäßig Wärme und die Standzeit des Werkzeugs verringert sich. Die überschüssige Wärme kann auch andere Auswirkungen auf das Werkstück und Material haben, wie z. B. die Kaltverfestigung bestimmter Materialien oder Aufbauschneiden.